企業動態

1月15日下午,隨著最后一片鋼箱梁架設到位,黃茅海跨海通道中引橋順利合龍。自2023年8月12日中引橋第一片鋼箱梁大節段順利吊裝以來,歷時5個月,黃茅海跨海通道兩座海上主橋——黃茅海大橋與高欄港大橋成功完成海上“牽手”。

黃茅海跨海通道中引橋合龍現場

黃茅海跨海通道中引橋為1600米鋼箱連續梁橋,左右幅分離,中間設置橫向連接箱,鋼箱梁大節段共32節,最大節段長123米、寬18.75米、高4米、重1340噸。中引橋鋼箱梁廠內整節段制造完成,再由運梁船運輸至施工區域,采用中鐵大橋局黃茅海跨海通道T4標自有設備“大橋海鷗號”3600噸浮吊進行整孔分幅架設。

“大橋海鷗號”架設進行中

黃茅海跨海通道項目以解決鋼橋正交異性鋼橋面板結構疲勞病害為重點,以U肋雙面熔透焊接技術和先進視覺識別焊接機器人技術為基礎,全新規劃了國內建設規模最大、建設標準最高、配套最完善的橋梁板單元智能制造車間。單元件制造實現單元件100%無馬組裝,避免焊接馬板對母材的損傷;采用智能化焊接的過程中,智能設備使用率達100%,使生產效率提高了30%以上,一次焊縫合格率達99%以上。

“在鋼箱梁總拼過程中,我們積極推行便攜式焊接機器人、全方位焊接機器人及焊接群控系統等智能焊接技術的應用。焊接時長從1小時縮短至40分鐘,再到20分鐘,最終達到質量穩定、外觀成型優良的效果,不僅縮短了生產周期,也降低了人員勞動強度和制造成本。”武船重型工程股份有限公司黃茅海跨海通道G2標項目經理介紹道。

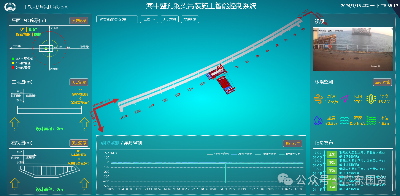

鋼箱梁施工智能監控平臺

為進一步提升鋼箱梁架設精度,黃茅海跨海通道項目采用了大跨鋼箱梁橋整孔施工全過程智能監控技術并搭建融合BIM的三維GIS平臺。在鋼箱梁運輸、架設過程中布設測點監測設備,綜合數據采集、數據傳輸、數據分析為一體,同時融入BIM模型、GIS地圖,聯動監測數據與輕量化模型,形成具備智能監測和控制功能的鋼箱梁施工智能監控平臺。

黃茅海跨海通道有關負責人表示:“我們對大型施工浮吊運行狀態及鋼箱梁行進姿態進行實時安全監測,確保吊裝過程可控,極大提升了鋼箱梁架設的安全性和精確度。”

黃茅海跨海通道建設現場

截至目前,黃茅海跨海通道的五座主塔和兩座隧道均已建設完成,上部結構施工持續進行中,黃茅海大橋東塔鋼箱梁架設完成5節、中塔鋼箱梁架設完成9節、西塔鋼箱梁架設完成15節;高欄港大橋東塔鋼箱梁架設完成31節、西塔鋼箱梁架設完成33節,正全力向著高質量建成通車目標邁進。